Nowoczesne mieszalniki do suchego proszku projektowane są z myślą o rosnących wymaganiach przemysłu, gdzie kluczowe znaczenie ma efektywność i powtarzalna jakość procesu. Innowacyjne systemy sterowania, inteligentne algorytmy mieszania oraz rozwiązania oparte na analizie danych pozwalają lepiej dostosować pracę urządzeń do zmiennych warunków produkcyjnych. W rezultacie mieszalniki stają się nie tylko wydajniejsze, lecz także bardziej precyzyjne, co przekłada się na wyższą jakość produktów końcowych i utrzymanie konkurencyjności firm.

Jak automatyzacja zmienia proces mieszania?

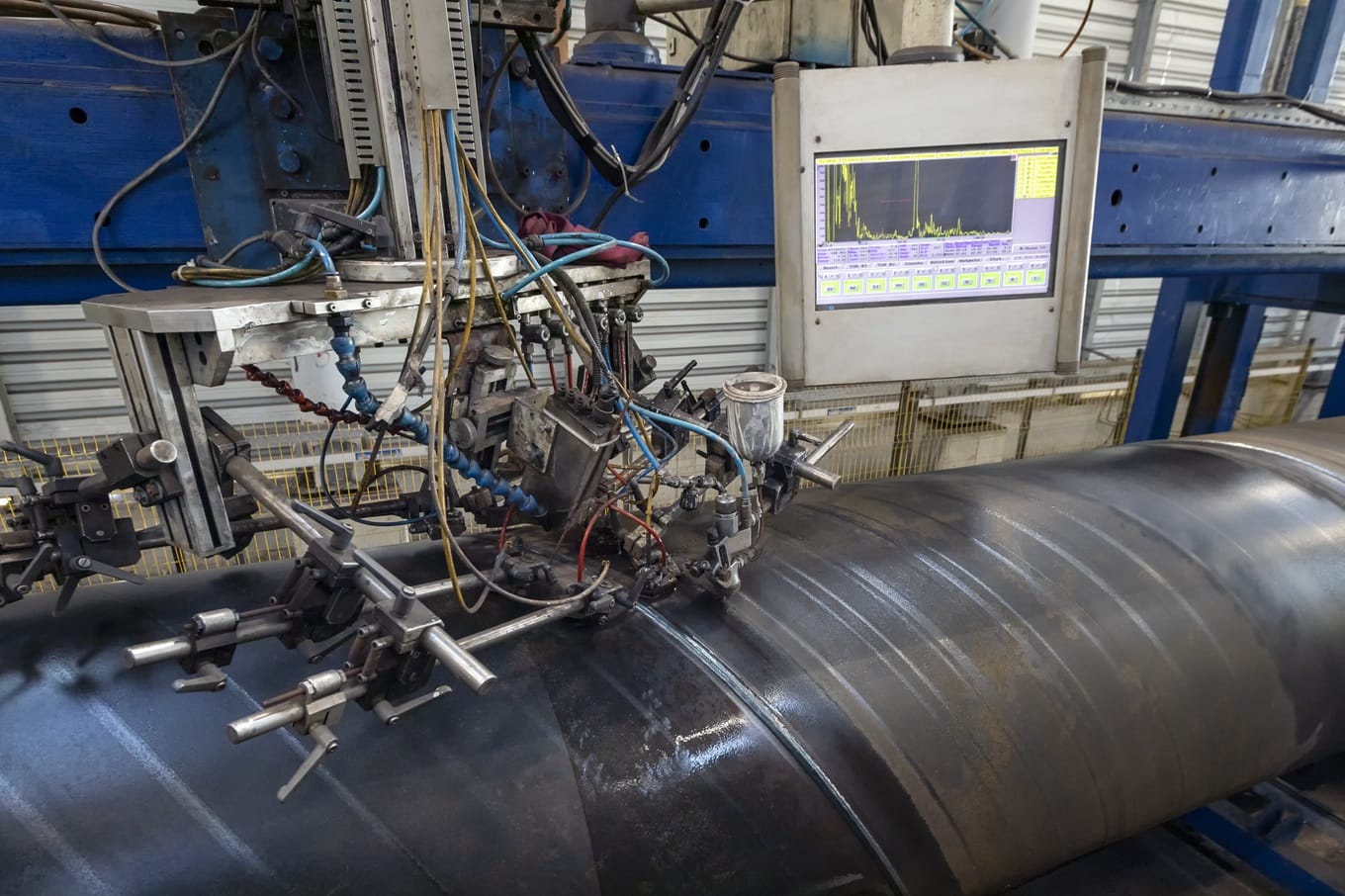

Automatyzacja odgrywa obecnie kluczową rolę w branży przetwarzania proszków. Zintegrowane systemy sterowania umożliwiają bieżące monitorowanie parametrów pracy – od prędkości mieszania, przez temperaturę, po wilgotność surowców. Dzięki temu możliwe jest szybkie reagowanie na odchylenia, co zapewnia powtarzalność i wysoką jakość partii produkcyjnych.

Automatyzacja oznacza także redukcję błędów ludzkich, co ma ogromne znaczenie w sektorach wymagających precyzji, takich jak farmacja czy produkcja żywności. Nowoczesne rozwiązania skracają czas cyklu mieszania, pozwalają na oszczędność energii oraz ograniczają straty surowców. To z kolei obniża koszty produkcji i zmniejsza wpływ na środowisko, wpisując się w szerszy trend optymalizacji procesów przemysłowych.

Jakie znaczenie ma zrównoważony rozwój w projektowaniu mieszalników?

Coraz większe znaczenie w projektowaniu urządzeń ma efektywność energetyczna i odpowiedzialność środowiskowa. Producenci wdrażają energooszczędne silniki, systemy odzysku ciepła oraz materiały konstrukcyjne o mniejszym śladzie węglowym. Pojawiają się również rozwiązania wykorzystujące odnawialne źródła energii.

Zrównoważone podejście przynosi podwójną korzyść: ogranicza wpływ produkcji na środowisko i generuje realne oszczędności finansowe dla przedsiębiorstw. W branżach wrażliwych, jak farmacja czy elektronika, szczególną rolę odgrywa także projektowanie urządzeń do pracy w clean roomach, gdzie wymag ane są wysokie standardy higieniczne i minimalizacja ryzyka zanieczyszczeń.

Dlaczego elastyczność jest kluczowa w projektowaniu?

W warunkach dynamicznie zmieniającego się rynku elastyczność urządzeń to jedna z najważniejszych cech nowoczesnych mieszalników. Konstrukcje projektowane są tak, aby umożliwiały szybką adaptację do różnych rodzajów proszków i wielkości serii produkcyjnych.

W farmacji czy kosmetyce, gdzie liczy się możliwość realizacji krótkich partii wielu wariantów produktów, elastyczne mieszalniki pozwalają znacząco skrócić czas przezbrojeń i zmniejszyć koszty operacyjne. Dzięki temu producenci mogą szybciej reagować na zmieniające się oczekiwania rynku i utrzymywać przewagę konkurencyjną.

Innowacje w projektowaniu mieszalników do suchego proszku

Najważniejsze trendy koncentrują się dziś wokół automatyzacji, efektywności energetycznej i elastyczności. Inteligentne systemy sterowania zapewniają powtarzalność i jakość procesu, a energooszczędne rozwiązania pozwalają zmniejszyć koszty oraz wpływ na środowisko. Z kolei elastyczne konstrukcje ułatwiają dostosowanie urządzeń do różnorodnych procesów i wymagań produkcyjnych.

W połączeniu z rosnącymi wymaganiami dotyczącymi bezpieczeństwa i czystości procesów – zwłaszcza w farmacji – nowe kierunki w projektowaniu mieszalników wyznaczają standardy, które będą kształtować przemysł w najbliższych latach.